Ricerca e sviluppo di sensori

In merito all’Obiettivo Realizzativo riguardante l’Acquisizione di misure meteo-ambientali in spazi aerei contaminati da cenere vulcanica, mediante sensoristica aviotrasportata da droni l’Università degli Studi di Messina, in collaborazione con l’Università degli Studi “Parthenope” di Napoli, ha avviato la fase di ricerca e sviluppo dei sensori, in grado di misurare le grandezze fisiche più significative di una nube vulcanica. In una prima fase, l’attenzione è stata indirizzata allo sviluppo di sensori conduttometrici innovativi di SO2, caratterizzati da una notevole semplicità costruttiva e operativa, che li rende pertanto compatibili con la miniaturizzazione necessaria per l’integrazione in sistemi di monitoraggio di ridotte dimensioni.

Più specificatamente, durante questa fase l’Università degli Studi di Messina, in collaborazione con l’Università degli Studi “Parthenope” di Napoli, si è occupata della realizzazione e della ottimizzazione di una interfaccia utente (Graphical User Interface, GUI) in ambiente Matlab per la caratterizzazione dei sensori di SO2. L’interfaccia è in grado di gestire tre strumenti mediante protocollo IEEE 488.2; due sono dedicati alla caratterizzazione elettrica, prodotti da Keithley, ed uno è un alimentatore per il controllo della temperatura prodotto da Agilent; più specificamente:

- Keithley 2400 Source Measurement Unit (SMU).

- Keithley 6487 Picoamperometro.

- Agilent 3631 A Power Supply.

Dopo avere analizzato il software esistente, nell’interfaccia utente è stata integrata la parte di codice, inerente la caratterizzazione elettrica mediante Keithley 2400. Tale strumento permette di erogare tensione o corrente, e misurare la grandezza corrispondente in uscita al sensore da investigare.

L’interfaccia utente grafica del software è suddivisa in cinque sezioni:

- Una sezione per la configurazione dei parametri del sensore;

- Una sezione per la connessione degli strumenti;

- Una coppia di pulsanti per il recupero e l’esportazione dei dati;

- Una finestra di log usata dal software per comunicare all’utente la riuscita o meno delle principali operazioni svolte;

- Due sezioni per il plot in tempo reale dei dati acquisiti dal sensore.

Il software è stato testato nella gestione congiunta della strumentazione di laboratorio, dedicata alla caratterizzazione dei sensori di SO2. Nel dettaglio la strumentazione è la seguente:

- Il Keithley 6487 è un pico-amperometro ad alta risoluzione capace di fornire tensioni da 200 μV a 505 V e di leggere correnti da 10 fA a 21 mA. In considerazione delle sue specifiche, viene impiegato per polarizzare il film sensibile e leggere la corrente che lo attraversa;

- L’Agilent E3631A è un alimentatore che può erogare fino a 80 Watt complessivi su tre linee. Le linee sono indipendenti e possono fornire fino a +6 V, +25 V e -25 V, con correnti massime rispettivamente di 5 A, 1 A e 1 A;

- L’Agilent E3631A viene utilizzato per erogare la potenza necessaria a riscaldare il sensore e quindi misurare la corrente che attraversa la serpentina in platino. A tal fine, si è scelto di utilizzare la linea a +6 V, perché la tensione può essere fissata con una risoluzione più alta rispetto alle altre due linee, 1 mV contro 10 mV;

- Il Keithley 2400 è una unità con una risoluzione a 6.5 cifre e implementa il tipico funzionamento a quattro quadranti. Nel primo e terzo quadrante, lo strumento può operare come una sorgente, fornendo energia a un carico. Nel secondo e quarto quadrante, operano come un carico, dissipando energia internamente. Tensione, corrente e resistenza possono essere misurate sia durante le funzione di sorgente sia di carico.

Tale set-up può essere impiegato per la caratterizzazione elettrica dei prototipi di sensori di SO2 sia imponendo una corrente (e leggendo tensione) sia una tensione (leggendo corrente).

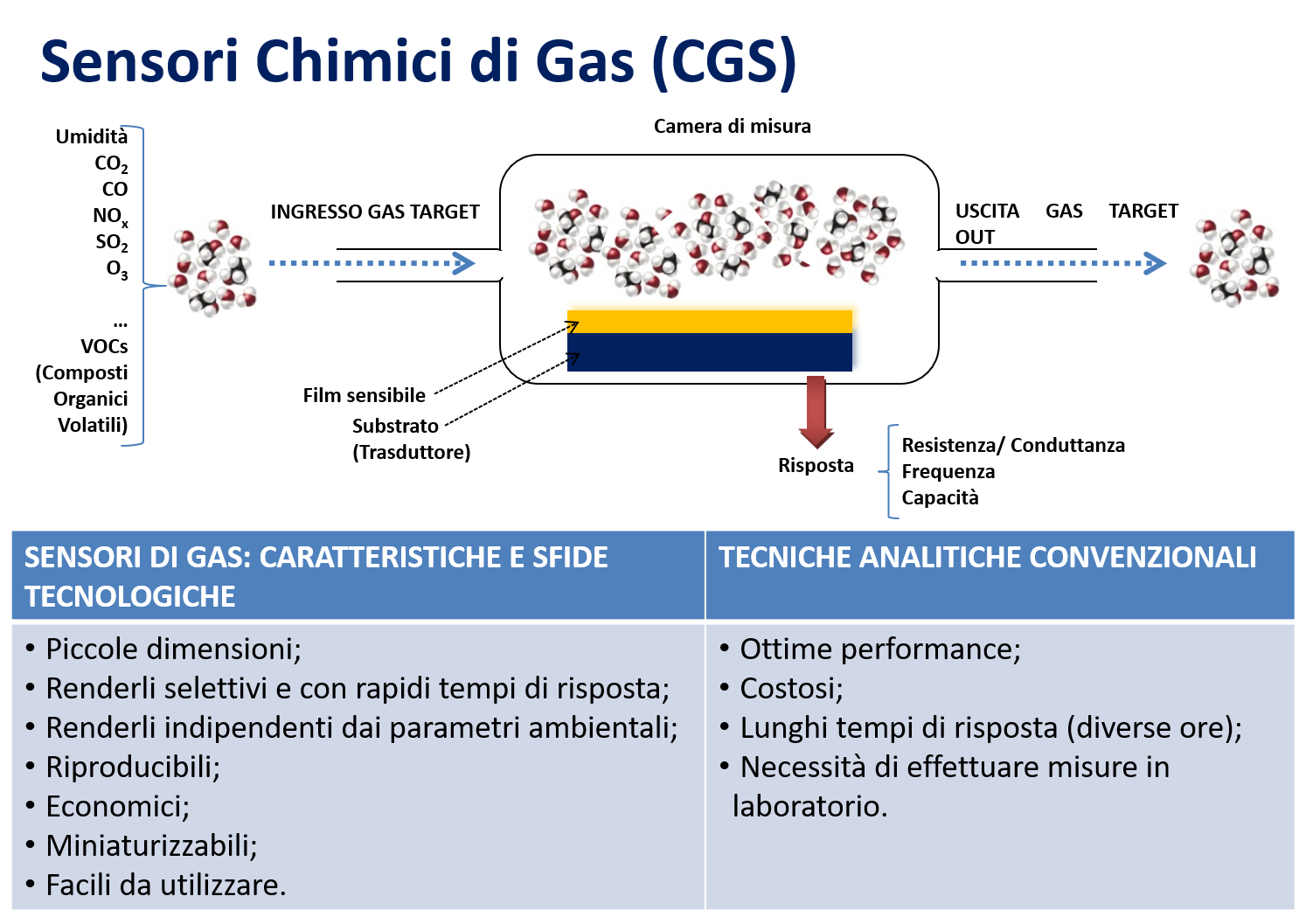

La seconda fase ha riguardato la realizzazione di sensori chimici di gas, ovvero di dispositivi in grado di convertire una quantità chimica in un segnale tipicamente elettrico (quantità misurabile).

Figura 1: schema dei sensori chimici di gas (CGS), caratteristiche e tecniche analitiche convenzionali.

L’attività di ricerca si è concentrata principalmente sulla caratterizzazione di nuovi materiali nanostrutturati e sul loro impiego nello sviluppo di sensori resistivi di SO2. Una volta realizzato il materiale, possibile candidato alla realizzazione di un dispositivo, si realizzano dei prototipi che vengono testati in laboratorio in atmosfere controllate. In tal modo è possibile caratterizzare la risposta di sensing e ottimizzare i parametri di merito del dispositivo, (temperatura operativa, tempo di risposta e recupero). Questo protocollo viene eseguito per tutti i materiali nanostrutturati che vengono ritenuti promettenti per il sensing di SO2.

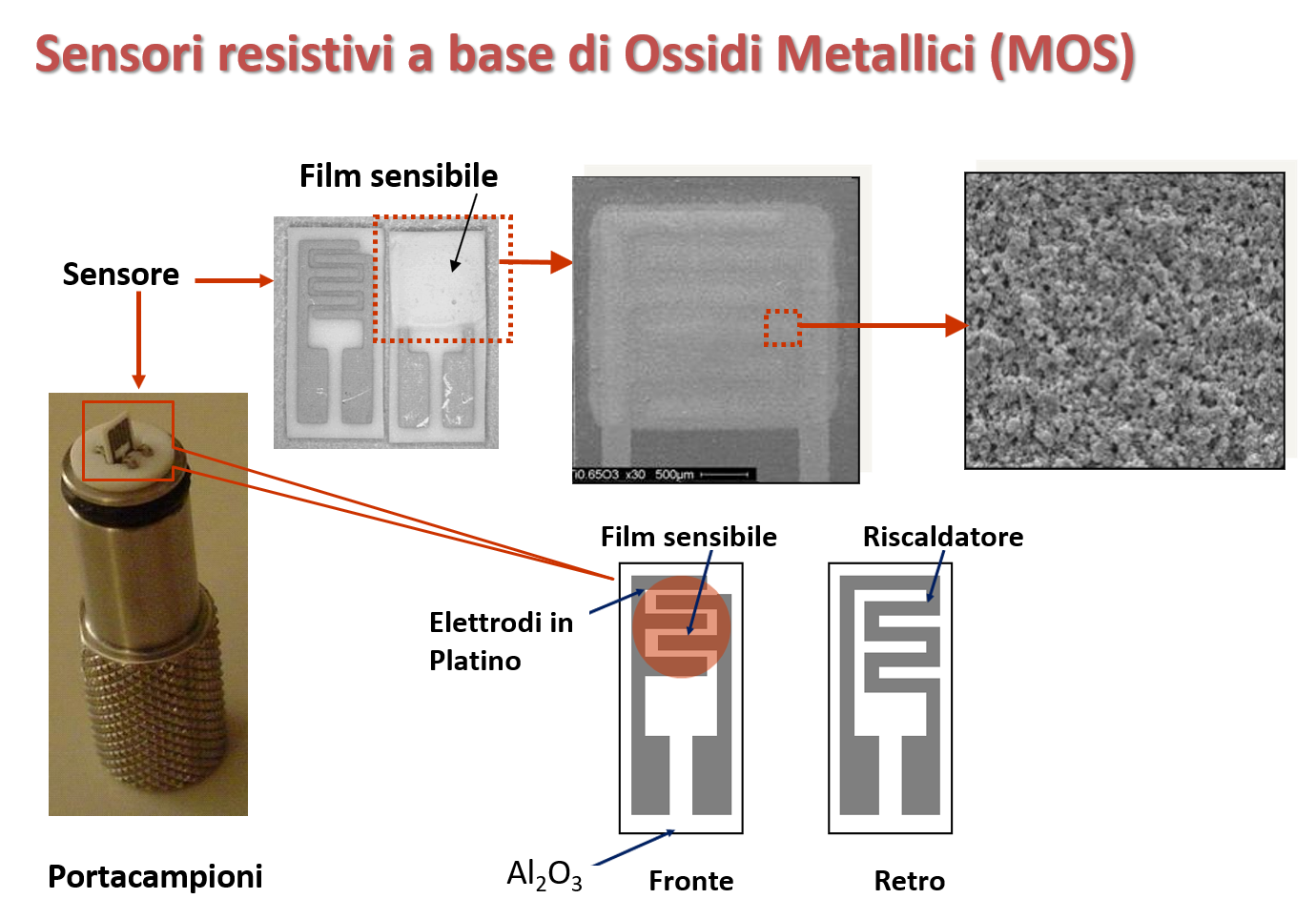

Per la realizzazione dei prototipi è possibile depositare il materiale nanostrutturato di sensing mediante screen printing, in configurazione di film, su substrati di materiale ceramico dotati di elettrodi interdigitati.

Figura 2: struttura dei sensori resistivi a base di Ossidi Metallici (MOS)

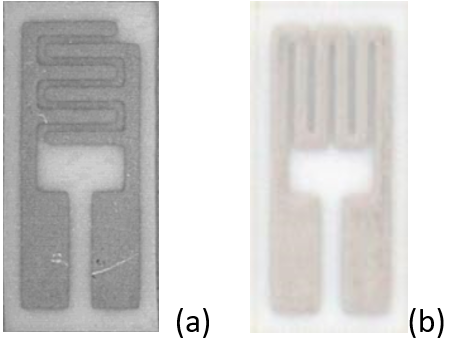

Il substrato in materiale ceramico (allumina), delle dimensioni di 6 mm x 3 mm e lo spessore di 0.5 mm (Figura 3), è dotato su una faccia di elettrodi interdigitati in platino, su cui viene deposto il film sensibile (a) e su quella opposta di una serpentina in platino che ha la duplice funzione di settare la temperatura mediante riscaldamento e tenerla sotto controllo, in maniera da definire le condizioni operative del dispositivo (b).

Figura 3: illustrazione degli elettrodi interdigitati in platino su cui viene deposto il film sensibile (a) e la serpentina in platino (b).

In questo quadro di riferimento, è stato realizzato un primo sensore di SO2 utilizzando un materiale sensibile a base di ZnO drogato con Mo(3%wt).

Figura 4: Sensore Mo3ZnO

Il gas target utilizzato per effettuare i primi test, proviene da un tubo a permeazione di SO2 calibrato ad una temperatura di 298,15 °K e una pressione di 101,3 kPa, con una velocità di permeazione di 387 ng/min. Il gas carrier utilizzato per il valore di riferimento e per la diluizione del gas target è aria secca. La procedura di misura, una volta fissati il valore di concentrazione di SO2 in aria secca e la temperatura operativa del sensore, prevede l’esposizione del sensore al gas di riferimento e al gas target nella camera di test.

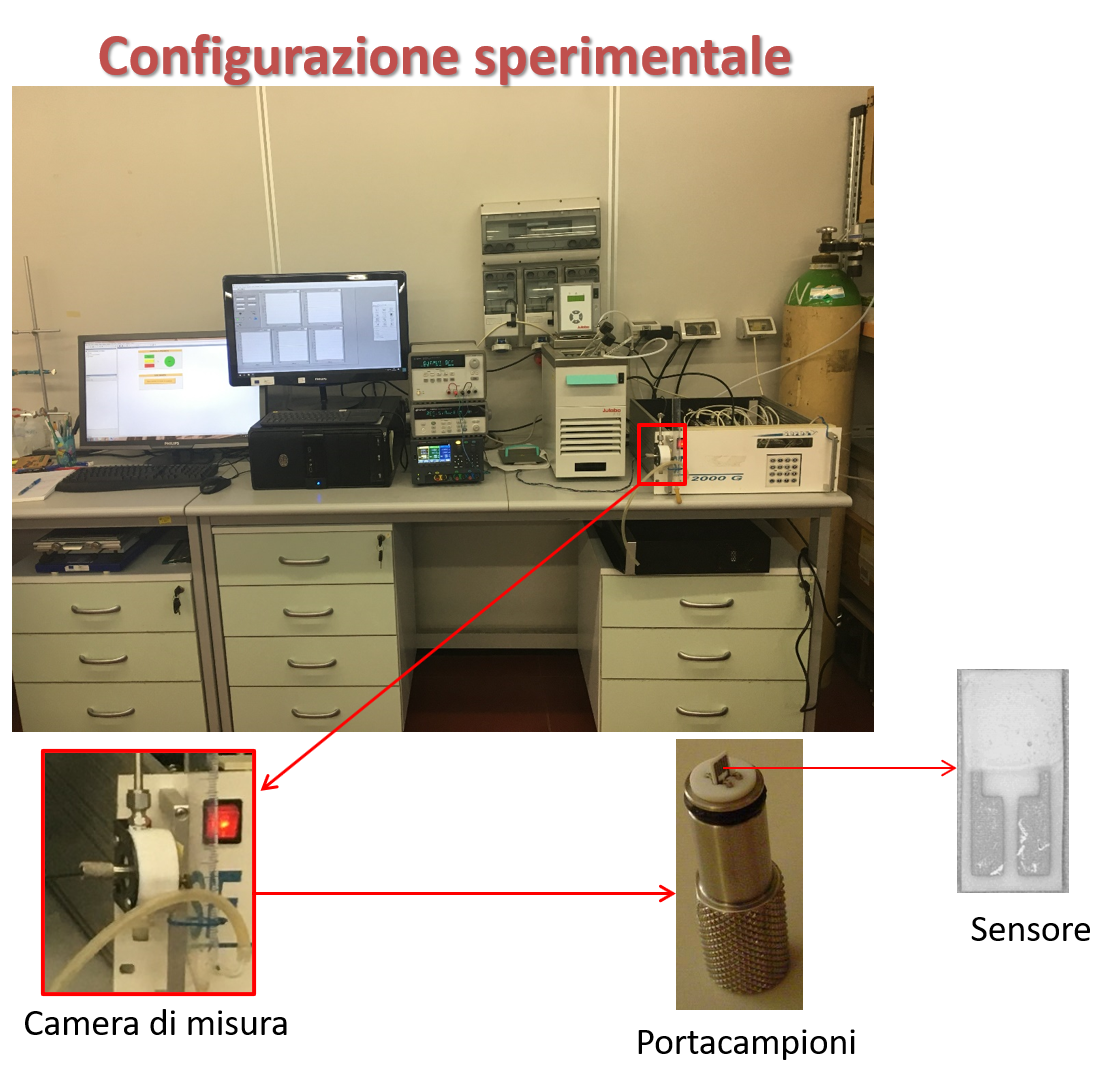

Figura 5: configurazione sperimentale della procedura di misurazione

La procedura è effettuata in maniera automatica impiegando un setup di misura gestito da un software, che consente la programmazione delle elettrovalvole e dei flussimetri. Di seguito (figura 6) sono riportati i primi dati preliminari ottenuti con il sensore descritto.

I dati riportati tengono quindi conto delle seguenti condizioni di misura:

- Temperatura operativa del tubo a permeazione.

- Flusso di aria secca che fluisce nella condotta che ospita il tubo a permeazione.

- Flusso di carrier/target che fluisce all’interno della camera e che va mantenuto costante.

- Temperatura operativa del campione da caratterizzare.

- Valore di concentrazione di SO2 a cui viene esposto il campione.

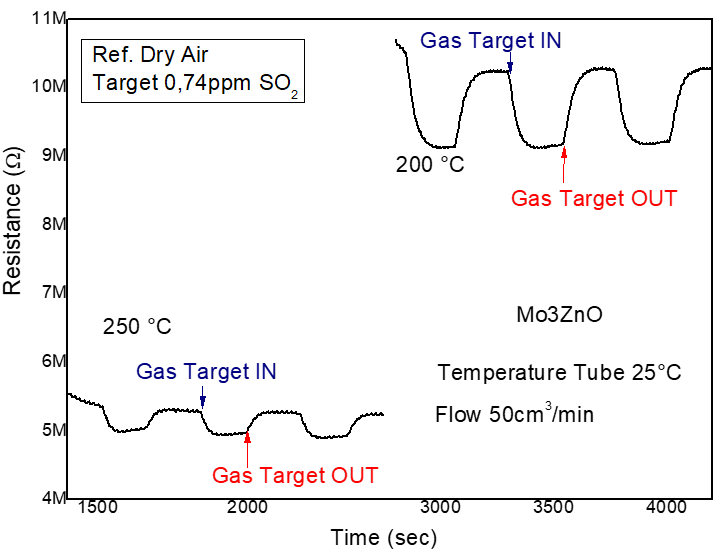

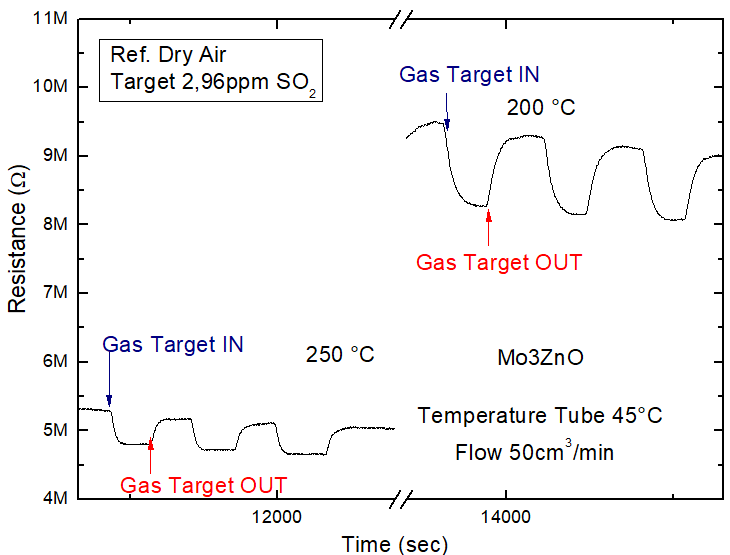

Figura 6: Test a 0,74 ppm (in alto) e 2,96 ppm (in basso) di SO2 a 200 °C e a 250 °C

I dati preliminari riportati in figura 6 indicano una variazione del valore di resistenza elettrica del sensore, quando esposto a differenti concentrazioni di SO2. È possibile inoltre notare la buona reversibilità del sensore quando è nuovamente esposto al gas di riferimento (aria secca). Considerando i tempi di stabilizzazione relativi al sistema di misura e al campione è possibile notare una buona ripetibilità della risposta, che va ulteriormente investigata. Ulteriori attività verranno effettuate al fine di ricavare una calibrazione a diversi valori di concentrazione e temperatura operativa.

I sensori sviluppati verranno inoltre testati e calibrati in condizioni di volo.